Pyrimme luopumaan sellaisesta kuluttamisesta, jossa tavaraa päätyy kaatopaikoille. Kehitämme tuotteita, jotka kestävät pidempään, kierrätämme tehdasjätteet hyötymateriaaleiksi ja etsimme uusia tapoja kierrättää New Balance -varusteesi, kun haluat luopua niistä.

Ei jätteitä kaatopaikalle

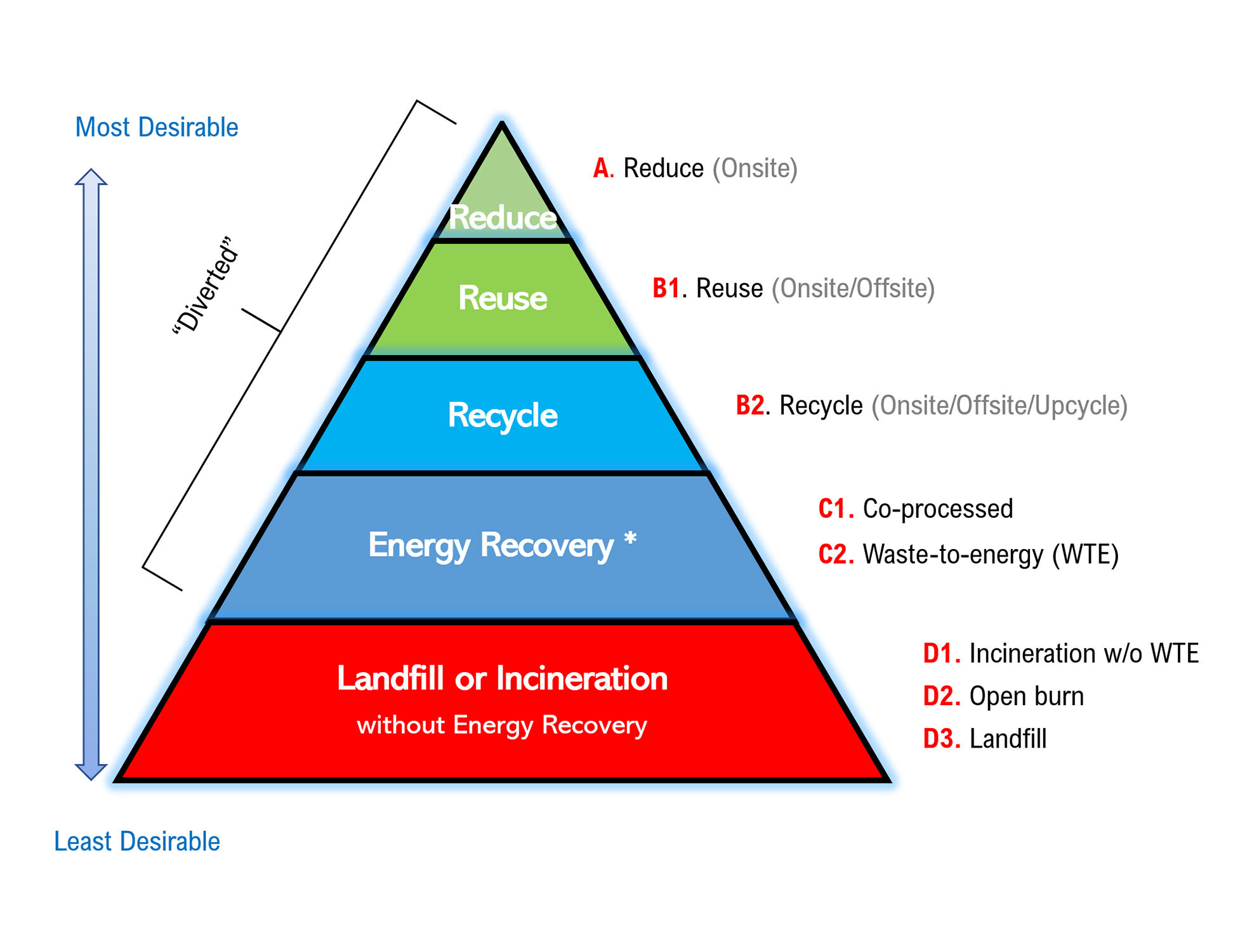

Jalkineiden valmistamisesta voi syntyä valtava määrä jätettä ja usein niin tapahtuu paikoissa, joissa ei ole kehittynyttä jätehuollon infrastruktuuria. Olemme asettaneet tavoitteeksi sen, että kaikki Tier 1 -tason jalkinetehtaamme toimivat vuoteen 2025 mennessä niin, että niistä ei lähde yhtäkään jätettä kaatopaikoille. Kyseessä on massiivinen voimainponnistus, joka edellyttää muutosta koko tuotantoprosessissa, jotta jätteitä ei muodostuisi tuotantoprosessin alkuvaiheessa ja jotta löydämme tapoja muuntaa pakosti syntyvä jäte uusiomateriaaleiksi.

Teemme yhteistyötä tehdastiimiemme kanssa selventääksemme määritelmiä ja kehittääksemme systemaattisen tavan mitata ja seurata jätteitä tehtaissa. Seuraamme näitä tietoja nykyisinkin, mutta eri alueiden väliset epäjohdonmukaisuudet vaikeuttavat tarkan maailmanlaajuisen mittauksen laatimista tai alueiden keskinäistä vertailua.

Kaikki Tier 1 -tason tehtaamme seuraavat ja raportoivat jätemääränsä kuukausittain. Tietoja on vaikea varmentaa, eivätkä ne ole aina tarkkoja. Nykyään jotkut tehtaistamme raportoivat jopa 92 prosentin kierrätys- ja uudelleenkäyttötason, kun taas toiset vain 9 prosentin. Jopa siellä, missä kierrätystaso on korkea, on kuitenkin edelleen vahva riippuvuus energiajätteestä.

Tavoitteenamme on saavuttaa vuoteen 2025 menessä tila, jossa kaatopaikoille ei mene lainkaan jätettämme ja vähintään 30 prosenttia hyödynnetään energiajätteenä joillakin alueilla. Vähennämme edelleen riippuvuuttamme energiajätteestä ja viime kädessä rajoitamme sen 10 prosenttiin.

Mahdollisuudet

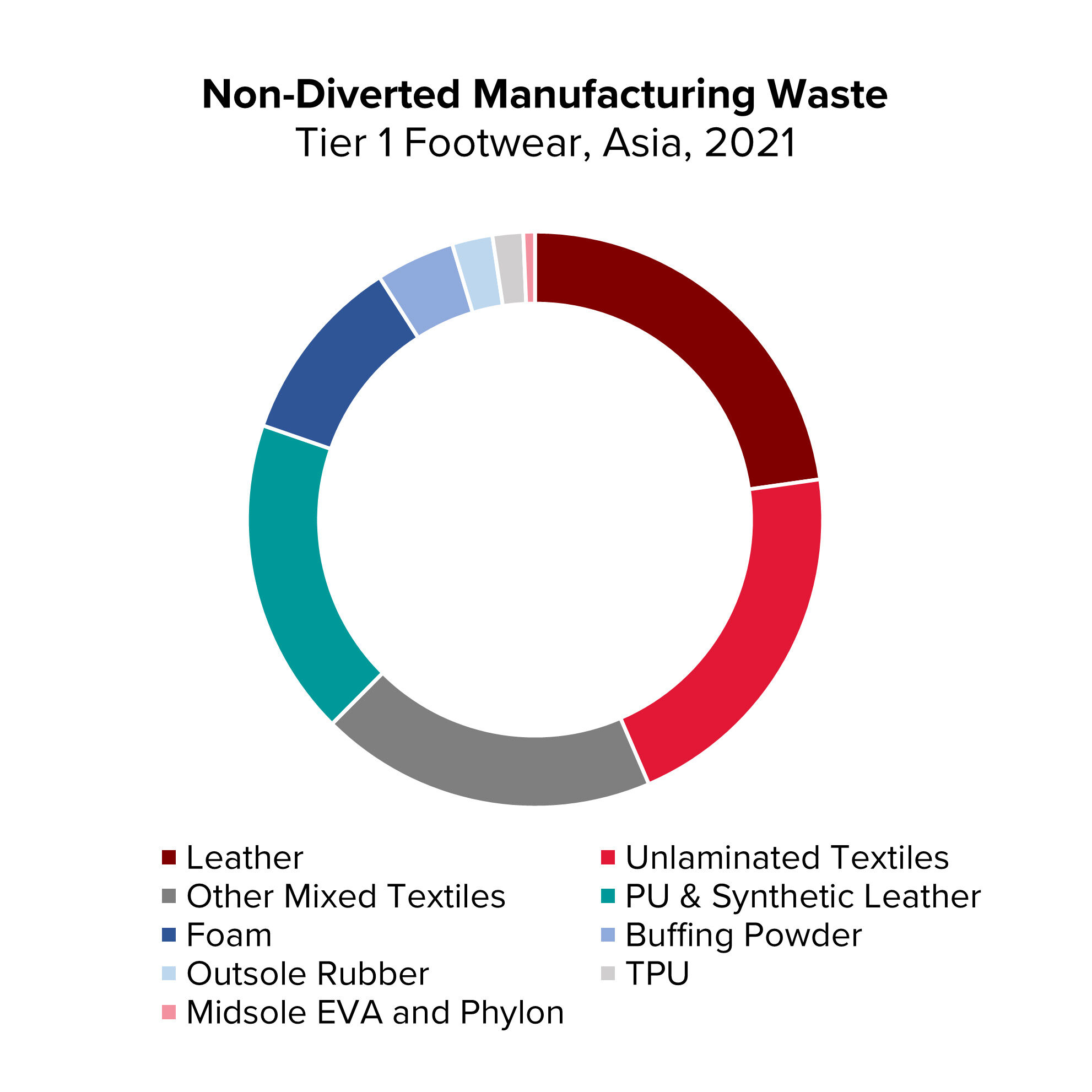

Kaatopaikoille päätyvistä jätteistämme suurimman osan muodostaa edelleen nahka, tekstiilit, polyuretaani/synteettiset materiaalit ja vaahdot.

Yhdysvaltain tehtaissamme nahkajäte on suurin kaatopaikalle päätyvän jätteen muodostaja - noin 12 tonnia kuukaudessa. Työskentelemme parhaillaan useiden pilottiohjelmien parissa löytääksemme toimittajan, joka voi kierrättää nahkajätteen uudeksi materiaaliksi. Tällainen suljetun kierron ratkaisu olisi valtava askel kohti kaatopaikoille päätyvän jätteen täydellistä nollaamista Yhdysvaltojen tehtaissa ja mahdollistaisi vähäpäästöisemmän suljetun kierron materiaalin, jota voitaisiin harkita käytettäväksi tuotteissa.

Eroon jätteestä

Suunnittelijamme miettivät, miten tuote voitaisiin suunnitella niin, että se tuottaa vähemmän jätettä aivan alusta lähtien.

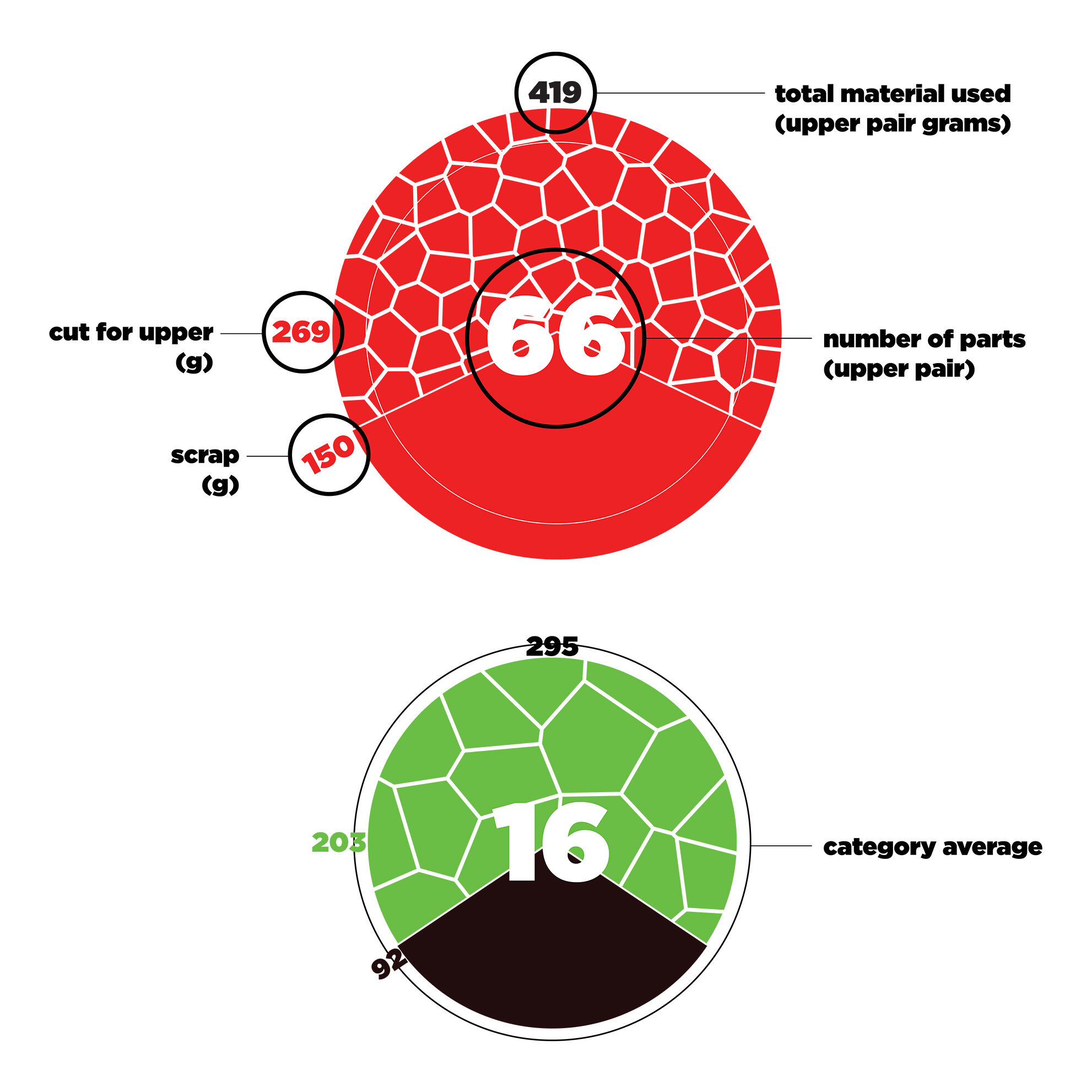

Vuonna 2021 kehitimme visualisointityökalun, joka ilmaisee jätteen määrän mallitasolla. Sen avulla suunnittelijamme voivat nähdä, mistä jätettä syntyy kussakin kenkämallissa, ja asettaa sen perusteella tavoitteita ja tehdä tietoisia päätöksiä.

Kun uutta mallia arvioidaan, työkalu tuottaa kuvan, joka osoittaa jätteen määrän useiden tekijöiden perusteella alla olevan kuvan mukaisesti. Keskeisiä mittareita ovat osien lukumäärä (solujen lukumäärä), päällismateriaalien paino (ympyrän ylemmässä sektorissa), leikkausjätteen paino (ympyrän alemmassa sektorissa) ja vertailu kategorian keskiarvoon (valkoinen rengas). Jätteen näkökulmasta haluamme yleensä nähdä [a] halkaisijaltaan pienempiä ympyröitä, jotka osoittavat, että kengän valmistamiseen tarvitaan vähemmän materiaalia, [b] pienemmän ympyrän alareunassa olevan sektorin, mikä tarkoittaa vähemmän leikkausjätettä ja [c] vähemmän soluja, mikä tarkoittaa vähemmän ja yksinkertaisempia osia, mikä voi myös vähentää energiankulutusta Tier 1 -tason tehtaassa kengän kokoamisvaiheessa. Tiimit voivat nähdä todellisia tuloksia tarttumalla yhteen tai kahteen ongelmallisimmista osista ensin. Pelkästään yhden osan muuttamisella voi olla suuri vaikutus.

DMP

Keksinnöistä ja toiminnasta vastaavat tiimimme ovat tunnistaneet monia jätettä aiheuttavia tuotantoprosesseja ja ottaneet käyttöön uusia teknologioita ja valmistustekniikoita, jotka tuottavat vähemmän jätettä. Yhden suosituimman jalkinemallimme välipohja on perinteisesti valmistettu muotoleikkaamalla etyleenivinyyliasetaattilevyjä (EVA), joka on kumimainen synteettinen materiaali. Tässä prosessissa syntyy paljon ylijäämäjätettä - lähemmässä tarkastelussa ylijäämäjätteen määräksi paljastui jopa 52 prosenttia. Vuonna 2021 otimme käyttöön uuden menetelmän saman komponentin valmistamiseksi. Menetelmä on nimeltään Direct Molded Phylon (DMP) ja se vähentää merkittävästi ylijäämäjätteen määrää – havaintojemme mukaan niinkin alas kuin 15 prosenttiin. DMP on energiaintensiivisempi materiaalikiloa kohden, mutta kokonaishiilijalanjälki on pienempi materiaalitehokkuuden kasvun vuoksi. Suurimpien toimittajiemme kanssa olemme aloittaneet yhteistyössä siirtymän muotoleikkaamisesta DMP-menetelmään.

Käytä pidempään, tuotat vähemmän jätettä

Kokeilimme The Renewal Workshopin kanssa yhteistyössä vaatteiden korjausohjelmaa vuoden 2021 elokuusta joulukuuhun, ja koulutimme New Balancen vaatesuunnittelijat suunnittelemaan tarkoituksella korjattavuutta ja kierrätettävyyttä aivan alusta alkaen. Tämä kokeilu oli osa tavoitettamme käynnistää ohjelma käytettyjen ja/tai vahingoittuneiden jalkineiden tai vaatteiden keräämiseksi korjausta ja jälleenmyyntiä varten vuoteen 2021 mennessä. Vuonna 2022 ryhdyimme kokeilumme pohjalta kehittämään ja tarkentamaan tulevaisuuden tavoitteitamme laajemman vaatteiden ja jalkineiden uudelleenmyyntiohjelman lanseeraamiseksi.

Vuosittain New Balance Japan pidentää noin 3 500 Made-mallin jalkineemme käyttöikää vaihtamalla ulkopohjat ja korjaamalla muita osia, kuten repeytyneitä jalkineen suuaukon pehmusteita. Tavoitteemme on laajentaa tämä ohjelma maailmanlaajuiseksi tulevina vuosina.

Monet New Balance -myymälät ottavat vastaan hellästi kohdeltuja jalkineita asiakkailtamme ja lahjoittavat niistä käyttökelpoiset paikallisille yhteisöilleen. Yhdysvalloissa tämä ohjelma on käytössä yli 60 prosentissa myymälöistämme.

Pitämällä hyvää huolta jalkineistasi pidennät niiden käyttöikää ja liikuttua matkaa. New Balance tekee myös yhteistyötä SneakersER:n kanssa. He tarjoavat lenkkikenkien pesupalvelua Oxford Streetin myymälässämme Lontoossa. Voit itse huoltaa jalkineesi kotona näiden ohjeiden avulla.

Kaksi keskeistä tekijää pakkauksissamme ovat kertakäyttömuovin käytön poistaminen ja ympäristöystävällisen paperin hankinnan varmistaminen.

Muovi: Muovipakkauksemme koostuvat vaatepusseista ja muovisista lähetyskirjasuojista, joita käytetään vain pieniin vaatetilauksiin. Testaamme muovittomia vaihtoehtoja selvittääksemme, voimmeko poistaa kaikki muovipakkaukset. Testaaminen on parhaillaan käynnissä tulosten arvioimiseksi ja käyttökokemuksesta muodostuvan palautteen keräämiseksi jakelukeskuksiltamme, vähittäiskaupan henkilökunnalta, tehtaiden operatiivisilta tiimeiltä ja tuotetiimeiltä. Eräs Aasian vaatetoimittajistamme käyttää vaihtoehtoista pakkausta kaikille huhtikuussa 2022 toimitettaville myyntikappaleille. Arvioimme vaihtoehdon skaalautuvuuden tämän kokemuksen ja myöhempien testausten perusteella.

Paperi: Suurin osa pakkauksistamme ovat paperisia. Käytämme vuosittain miljoonia kenkälaatikoita, pehmopaperiarkkeja ja kuljetuspakkauksia. Ensisijaisena tavoitteenamme on vähentää tarvittavan paperin määrää ja maksimoida kierrätetty materiaali. Esimerkiksi vuodesta 2018 lähtien olemme pienentäneet käärepaperimme painoa 28 grammasta neliömetriä kohden 22 grammaan neliömetriä kohden. Lisäksi arvioimme mahdollisia laatuvaikutuksia, jos vähentäisimme käytettyjen arkkien määrää tai poistaisimme ne kokonaan. Kenkälaatikkomme on suunniteltu yksiosaisiksi ja materiaali on 90 prosenttisesti kierrätettyä. Lisäksi laatikossa käytetyt musteet ovat soijapohjaisia.

Paperin vähentämisen ja kierrätettävyyden lisäämisen jälkeen pyrimme lisäämään uuden paperin osalta sitä, että sen lähteenä käytetään sertifioituja metsiä. Suurin osa Yhdysvalloissa ja Euroopassa käytetyistä ostoskasseistamme on joko FSC- tai PEFC-sertifioiduista metsistä lähtöisin olevaa paperia. Lisäksi yhdysvaltalaisissa jakelukeskuksissamme käytetyt kuljetuspakkaukset ovat SFI-sertifioituja.